2020年4月21日,长安举行“长安UNI-T智造体验日”线上体验活动,并邀请首位先享计划体验官走进长安UNI-T生产制造基地,为大家揭开长安如何打造UNI-T“好品质”背后的秘密。

长安UNI-T致力于打破陈规,用想象力探索未来的汽车和汽车的未来,赋予汽车智慧与生命。而想要成就这一点,对于普通汽车企业来说并不是一件容易的事情。而长安能做到,离不开历经14.2个月的建设和发展的长安汽车UNI-T生产基地。该基地总投资25亿元,占地面积47.5万平方米,设计产能26万辆/年,,于2018年5月15日正式投入运营。

据介绍,长安汽车UNI-T生产基地主要生产SUV、MPV等车型,生产线采用了先进的工艺和设备。冲压车间为全封闭高速双臂机械生产线,生产节拍达15次/分,低噪环保,同时采用同步控制,数控液压垫,全自动换模等关键技术。冲压车间总建筑面积25820㎡,有2条2400T双臂全自动高速封闭式冲压生产线,最高生产节拍达15(冲次数)/分钟,车间年最大产能达700万(冲次数),代表着当今国际最先进大型成套冲压设备生产水平。按照精益化、敏捷化、柔性化的生产理念,采用同步控制、全自动换模、节能型数控拉伸垫、全数字化监控等关键技术,主要承担长安汽车车型的大型外覆盖件冲压生产任务。

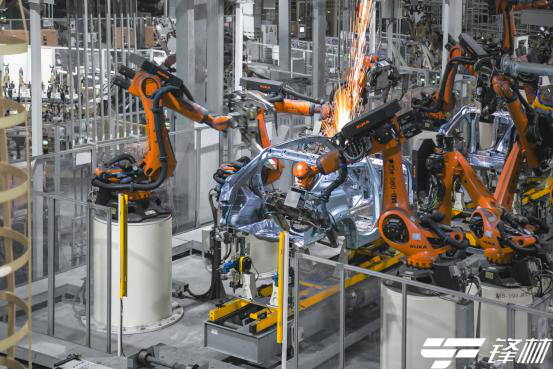

焊接首次采用4车型柔性线,自动化率达50%。涂装车间为水性3C1B+VOC末端焚烧工艺,采用底部挤胶、底部密封、喷涂机器人。焊接车间总占地面积为42000㎡,主要由一条柔性化主线和一条刚性主线和车身储运线构成,设计产能26万辆/年,最大产能为39万辆/年。得益于此,长安汽车UNI-T生产基地自投产以来,批量质量事故发生为“0”,白车身精度截至目前已攀升至98.9%,在长安汽车各制造基地排名第一。

精度培育中心也是其中重要的一环, 它就像超大型的X光检测仪一样,通过2台悬臂式三坐标测量机(瑞士进口海克斯康三坐标仪,最大承载重量≥8000Kg,可以满足大型SUV,MPV测量需求;单臂模式空间测量精度MPEE≤70um,双臂模式空间测量精度MPEE≤90um)、2台高精度激光跟踪仪、12副门盖总成检具,2套PCF综合检具及1套开口检具,将整车焊接主拼过程中对零部件来料、工装夹具测试、模具精度和过程控制进行100%无死角全过程监控,针对异常开展逻辑性关联分析和数据整合,让白车身焊接过程产生的异常无所遁形,凡0.8-1.2mm公差范围内问题得到100%全部规避,白车身精度监控较常规提升50%。

而采用可升降大滑板,智能适应作业高度,底盘自动合装AGV,玻璃自动挤胶、扭矩控制系统等的总装车间,制造智能化出于同行业领先水平。长安汽车UNI-T生产基地总装车间,作为长安汽车面积最大的车间,车间总占地91500㎡,主要由9条主线、6条分装线、2条辅助输送线、2条检测线和2条淋雨线构成,设计产能26万辆/年,最大产能为39万辆/年。

为彰显智能、数字化总装领先能力,车间配置具有国际化一流品质的全智能、自动化设备149台,占比达80%,实现生产、设备、质量和物流相互间的决策智能化监控和管理。生产效率提高15%以上、资源利用率提高10%以上、产品研制周期缩短25%以上、运营成本降低15%以上、产品不良品率降低25%以上、关键制造装备运行监控率达到100%。

当然,这些只是长安UNI-T生产制造基地强大背景的冰山一角,因此能制造出如此高品质的长安UNI-T也不足为奇。长安UNI-T定位于紧凑级跨界SUV通过全新的设计,强大的智能车机系统,全新的蓝鲸动力和平台架构,以及 L3 级自动驾驶技术,为消费者提供了全新的选择和难忘的体验,预计在2020年年中上市,感兴趣的朋友可以关注一下。